سیستمهای هیدرولیک قلب تپنده بسیاری از ماشینآلات صنعتی ساختمانی کشاورزی و حتی هوافضا هستند. این سیستمها با استفاده از سیالات تحت فشار نیروی عظیم و کنترل دقیق را فراهم میکنند. اما همانطور که هر سیستم پیچیدهای ممکن است دچار مشکل شود سیستمهای هیدرولیک نیز مستعد خرابیهایی هستند که یکی از شایعترین و پرهزینهترین آنها نشتی است. نشتی در شیلنگ هیدرولیک نه تنها منجر به هدر رفتن سیال و کاهش کارایی سیستم میشود بلکه میتواند خطرات جدی ایمنی و آلودگی زیستمحیطی را نیز به همراه داشته باشد. در این مقاله جامع و علمی به بررسی دقیق روشهای تشخیص نشتی در شیلنگهای هیدرولیک علل بروز آن اهمیت پیشگیری و نقش حیاتی اتصالات هیدرولیک و تفاوت آن با اتصالات پنوماتیک میپردازیم.

اهمیت تشخیص زودهنگام نشتی در سیستمهای هیدرولیک

تشخیص زودهنگام نشتی در سیستمهای هیدرولیک مزایای بیشماری دارد:

- صرفهجویی در هزینه: هدر رفتن سیال هیدرولیک هزینههای عملیاتی را به شدت افزایش میدهد. علاوه بر این نشتیهای کوچک میتوانند به مشکلات بزرگتر و پرهزینهتری منجر شوند که نیاز به تعمیرات اساسی یا حتی تعویض قطعات گرانقیمت دارند.

- افزایش بهرهوری: نشتی باعث کاهش فشار سیستم و در نتیجه کاهش توان و کارایی ماشینآلات میشود. تشخیص و رفع نشتی بازیابی عملکرد بهینه را تضمین میکند.

- افزایش ایمنی: سیال هیدرولیک تحت فشار میتواند به شدت خطرناک باشد. نشتیها میتوانند باعث لغزش آتشسوزی (در صورت تماس با منابع حرارتی) و حتی تزریق سیال به بدن انسان شوند که عواقب جدی به دنبال دارد.

- حفاظت از محیط زیست: سیالات هیدرولیک معمولاً بر پایه نفت هستند و نشت آنها میتواند باعث آلودگی خاک و آب شود.

- افزایش عمر تجهیزات: نشت سیال میتواند منجر به کمبود روانکاری و گرم شدن بیش از حد قطعات شود که عمر مفید آنها را به شدت کاهش میدهد.

انواع نشتی در سیستمهای هیدرولیک و محل بروز آنها

نشتیها در سیستم هیدرولیک میتوانند از نقاط مختلفی سرچشمه بگیرند و به دو دسته اصلی تقسیم میشوند:

-

نشتی خارجی (External Leakage): این نوع نشتی به وضوح قابل مشاهده است و سیال هیدرولیک به محیط اطراف نشت میکند.

- شیلنگها: شایعترین محل نشتی خود شیلنگ هیدرولیک است. این نشتی میتواند ناشی از ترک خوردگی پارگی سایش بریدگی یا خستگی مواد باشد.

- اتصالات هیدرولیک: نقاط اتصال شیلنگ به پمپ سیلندر شیرآلات و سایر اجزا از دیگر نقاط مستعد نشتی هستند. این نشتی معمولاً ناشی از سفت نشدن صحیح آسیب دیدن رزوه استفاده از اتصالات نامناسب خرابی اورینگها یا آببندها است.

- آببندهای پمپ سیلندر و شیرآلات: اورینگها کاسه نمدها و سایر آببندها در پمپها سیلندرها و شیرآلات به مرور زمان فرسوده شده یا آسیب میبینند و منجر به نشتی خارجی میشوند.

- خطوط فلزی (لولهها): اگرچه کمتر از شیلنگها دچار نشتی میشوند اما ترکخوردگی یا آسیب به لولههای فلزی نیز میتواند منبع نشتی باشد.

-

نشتی داخلی (Internal Leakage): این نوع نشتی پیچیدهتر است و سیال هیدرولیک از یک مسیر تحت فشار به مسیر کمفشارتر درون سیستم نشت میکند بدون اینکه به محیط بیرون راه یابد. تشخیص این نوع نشتی دشوارتر است و معمولاً با کاهش عملکرد سیستم (مانند کاهش سرعت عملگر ناتوانی در نگه داشتن بار گرم شدن بیش از حد سیال) خود را نشان میدهد.

- نشتی از شیرآلات کنترل: شیرهای کنترل فشار جهت و جریان به مرور زمان دچار فرسودگی داخلی شده و امکان نشت سیال از یک پورت به پورت دیگر را فراهم میکنند.

- نشتی از سیلندرها: در سیلندرهای هیدرولیک ممکن است سیال از یک سمت پیستون به سمت دیگر نشت کند که منجر به کاهش توان و “لغزش” سیلندر میشود.

- نشتی از پمپ: پمپهای هیدرولیک نیز میتوانند دچار نشتی داخلی شوند که منجر به کاهش راندمان و تولید گرمای اضافی میشود.

روشهای تشخیص نشتی در شیلنگ هیدرولیک و سیستم هیدرولیک

تشخیص نشتی چه خارجی و چه داخلی نیازمند رویکردی سیستماتیک و گاهی اوقات استفاده از ابزارهای خاص است.

الف) روشهای تشخیص نشتی خارجی (قابل مشاهده):

-

بازرسی چشمی (Visual Inspection):

- مراقب باشید! قبل از شروع بازرسی مطمئن شوید که سیستم خاموش و فشار آن تخلیه شده است. در صورت لزوم از تجهیزات حفاظت فردی (PPE) مانند دستکش عینک ایمنی و لباس کار استفاده کنید.

- جستجو برای سیال هیدرولیک: به دنبال هرگونه علامت رطوبت قطرات سیال یا تجمع سیال در زیر تجهیزات باشید.

- بررسی مسیر شیلنگها: مسیر شیلنگ هیدرولیک را از ابتدا تا انتها دنبال کنید. به دنبال ترکها بریدگیها سایشهای بیش از حد برآمدگیها (بخصوص در نزدیکی اتصالات هیدرولیک) یا تغییر رنگ (نشاندهنده حرارت بالا) باشید.

- بررسی اتصالات: تمام اتصالات هیدرولیک (پیچها مهرهها کوپلینگها) را از نظر شل بودن خوردگی یا وجود سیال در اطراف آنها بررسی کنید.

- بررسی نقاط سایش: نقاطی که شیلنگ با سطوح دیگر تماس پیدا میکند و احتمال سایش وجود دارد را به دقت بررسی کنید.

-

استفاده از دستمال یا کاغذ جاذب:

- یک دستمال تمیز یا تکهای کاغذ جاذب را در امتداد شیلنگ هیدرولیک و اطراف اتصالات هیدرولیک حرکت دهید. هرگونه رطوبت روی دستمال نشاندهنده نشتی است. این روش برای نشتیهای کوچک و نامرئی مفید است. توجه: هرگز از دست برهنه برای بررسی نشتی در سیستم تحت فشار استفاده نکنید زیرا سیال تحت فشار میتواند به پوست نفوذ کند و آسیب جدی ایجاد کند.

-

اسپری تشخیص نشتی (Leak Detection Spray):

- اسپریهای تشخیص نشتی حاوی مواد کفزا هستند که در تماس با سیال تحت فشار حباب تولید میکنند. این اسپریها برای تشخیص نشتیهای کوچک و مویی که با چشم غیر مسلح قابل مشاهده نیستند بسیار مؤثرند. کافی است اسپری را روی محل مشکوک (شیلنگ یا اتصال) پاشیده و به دنبال تشکیل حباب باشید.

-

استفاده از رنگ فلورسنت (Fluorescent Dye):

- در موارد نشتیهای بسیار ریز یا دشوار برای ردیابی میتوان مقداری رنگ فلورسنت مخصوص هیدرولیک را به سیال اضافه کرد. پس از مدتی کارکرد سیستم با استفاده از یک چراغ UV نقاط نشتی به صورت درخشان قابل مشاهده خواهند بود. این روش برای تشخیص منشأ دقیق نشتی در سیستمهای پیچیده بسیار کارآمد است.

ب) روشهای تشخیص نشتی داخلی (پنهان):

تشخیص نشتی داخلی معمولاً غیرمستقیم و از طریق بررسی عملکرد سیستم صورت میگیرد.

-

بررسی عملکرد عملگرها (سیلندرها و موتورها):

- کاهش سرعت یا ناتوانی در نگه داشتن بار: اگر یک سیلندر هیدرولیک بدون اینکه تحت بار باشد به آرامی به سمت پایین حرکت میکند یا نمیتواند بار را در جای خود نگه دارد نشانه قوی نشتی داخلی در آببندهای پیستون یا شیر کنترل مربوطه است.

- کاهش گشتاور یا سرعت موتور هیدرولیک: اگر یک موتور هیدرولیک قدرت کافی برای انجام کار را ندارد یا سرعت آن کاهش یافته ممکن است نشتی داخلی داشته باشد.

-

اندازهگیری دما (Temperature Monitoring):

- نشتی داخلی باعث تبدیل انرژی فشار به گرما میشود. گرم شدن غیرعادی سیال هیدرولیک در مخزن یا در نقاط خاصی از سیستم (مانند اطراف یک شیر خاص) میتواند نشانهای از نشتی داخلی باشد. از دماسنج مادون قرمز (infrared thermometer) برای اندازهگیری دمای نقاط مختلف استفاده کنید.

-

بررسی فشار سیستم (Pressure Gauges):

- افت ناگهانی یا غیرعادی فشار در سیستم یا ناتوانی در حفظ فشار مطلوب میتواند نشانهای از نشتی داخلی باشد. گیجهای فشار را در نقاط کلیدی سیستم (مانند خروجی پمپ ورودی سیلندر) نظارت کنید.

-

تست جریان (Flow Test):

- با استفاده از دستگاههای اندازهگیری جریان (Flow Meter) میتوان جریان سیال را در بخشهای مختلف سیستم اندازهگیری کرد. تفاوت قابل توجه بین جریان ورودی و خروجی یک جز (مثلاً یک شیر) میتواند نشانهای از نشتی داخلی باشد. این روش پیشرفتهتر است و معمولاً توسط تکنسینهای ماهر انجام میشود.

-

گوش دادن به صداها (Listening for Sounds):

- گاهی اوقات نشتیهای داخلی در شیرآلات یا پمپها میتوانند صداهایی مانند “هیس” یا “غرغر” تولید کنند که نشاندهنده عبور سیال از مسیرهای ناخواسته است.

نقش حیاتی اتصالات هیدرولیک در جلوگیری از نشتی

اتصالات هیدرولیک به اندازه خود شیلنگ هیدرولیک در عملکرد و ایمنی سیستم نقش دارند. یک اتصال نامناسب یا آسیبدیده میتواند نقطه شروع نشتیهای پرهزینه باشد.

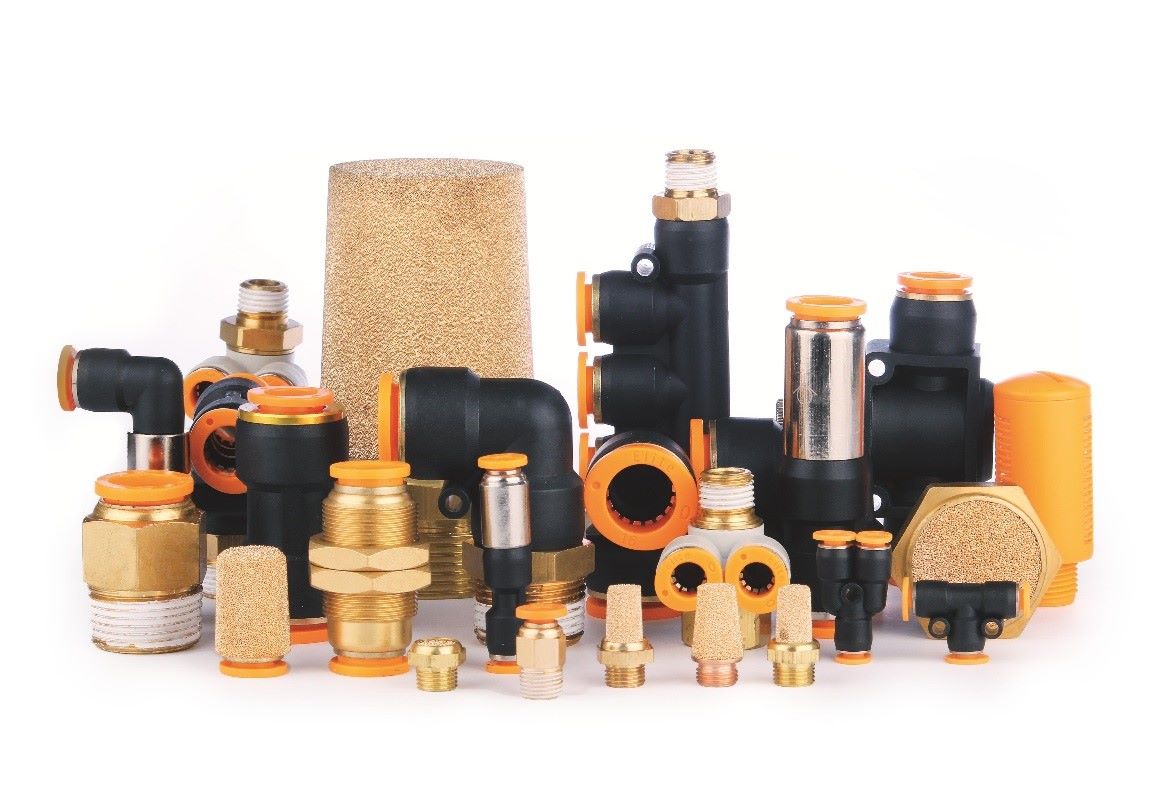

- انواع اتصالات: اتصالات هیدرولیک در انواع مختلفی مانند JIC ORFS NPT BSP و فلنجها موجود هستند. انتخاب نوع صحیح اتصال بر اساس استاندارد و فشار کاری سیستم بسیار مهم است.

- جنس مواد: اتصالات باید از جنس مواد مقاوم در برابر فشار خوردگی و سازگار با سیال هیدرولیک باشند (معمولاً فولاد کربن یا فولاد ضد زنگ).

- نحوه نصب: نصب صحیح اتصالات شامل گشتاور مناسب برای سفت کردن و استفاده از ابزارهای صحیح برای جلوگیری از نشتی حیاتی است. سفت کردن بیش از حد یا کمتر از حد میتواند منجر به آسیب به رزوه یا آببند و در نتیجه نشتی شود.

- اورینگها و آببندها: بسیاری از اتصالات هیدرولیک از اورینگها یا آببندهای دیگر برای ایجاد آببندی مطمئن استفاده میکنند. این آببندها به مرور زمان فرسوده شده و باید به صورت دورهای بازرسی و تعویض شوند.

تفاوت اتصالات هیدرولیک و اتصالات پنوماتیک

اگرچه هر دو سیستم هیدرولیک و پنوماتیک از سیال برای انتقال قدرت استفاده میکنند اما تفاوتهای اساسی در فشار کاری نوع سیال و در نتیجه طراحی اتصالات هیدرولیک و اتصالات پنوماتیک وجود دارد.

- سیال کاری: سیستمهای هیدرولیک از سیالات غیرقابل تراکم (معمولاً روغن) استفاده میکنند در حالی که سیستمهای پنوماتیک از گازهای تراکمپذیر (معمولاً هوای فشرده) استفاده میکنند.

- فشار کاری: سیستمهای هیدرولیک در فشار بسیار بالاتری (معمولاً از 1000 تا 5000 PSI و حتی بالاتر) کار میکنند در حالی که سیستمهای پنوماتیک در فشار بسیار پایینتری (معمولاً زیر 250 PSI) عمل میکنند.

- طراحی و استحکام: به دلیل تفاوت در فشار کاری اتصالات هیدرولیک بسیار مستحکمتر و مقاومتر از اتصالات پنوماتیک طراحی میشوند. آنها معمولاً از فلزات سنگینتر و با دیوارههای ضخیمتر ساخته میشوند و روشهای اتصال آنها (مانند رزوه فلنج یا پرس) برای تحمل نیروهای بالا بهینه شدهاند.

- آببندی: آببندی در اتصالات هیدرولیک حیاتی است زیرا هرگونه نشت سیال میتواند منجر به از دست دادن فشار هدر رفتن سیال و خطرات ایمنی شود. در حالی که در اتصالات پنوماتیک نشت هوای فشرده (در حد معقول) کمتر خطرناک و پرهزینه است اگرچه بهینه نیست.

- کاربرد: شیلنگ هیدرولیک و اتصالات هیدرولیک برای کاربردهایی که نیاز به نیروی بالا و کنترل دقیق دارند (مانند جکها پرسها بیل مکانیکی) استفاده میشوند. در مقابل اتصالات پنوماتیک و شیلنگهای پنوماتیک برای کاربردهای سبکتر سریعتر و کمنیروتر (مانند ابزارهای بادی روباتیک خطوط مونتاژ) به کار میروند.

پیشگیری از نشتی: کلید طول عمر و کارایی سیستم هیدرولیک

بهترین راه برای مقابله با نشتی پیشگیری از آن است. یک برنامه نگهداری و بازرسی منظم میتواند تا حد زیادی از بروز نشتی جلوگیری کند:

-

انتخاب صحیح شیلنگ و اتصالات:

- همیشه از شیلنگ هیدرولیک و اتصالات هیدرولیک با گرید فشار دما و سازگاری شیمیایی مناسب برای کاربرد خود استفاده کنید.

- از شیلنگها و اتصالات برندهای معتبر و با کیفیت استفاده کنید.

- در نظر بگیرید که شیلنگ از چه لایههایی تشکیل شده (داخلی تقویتکننده خارجی) و آیا برای سیال خاص شما مناسب است.

-

نصب صحیح:

- شیلنگها را بدون پیچخوردگی یا کشیدگی زیاد نصب کنید.

- شعاع خمش (خم کردن) مجاز شیلنگ را رعایت کنید.

- از ابزارهای صحیح برای سفت کردن اتصالات هیدرولیک استفاده کرده و گشتاور توصیه شده را رعایت کنید.

- از گیرهها و بستهای مناسب برای حمایت از شیلنگها و جلوگیری از سایش استفاده کنید.

-

بازرسی منظم:

- بازرسیهای چشمی دورهای (روزانه یا هفتگی) از تمام شیلنگهای هیدرولیک و اتصالات هیدرولیک برای یافتن علائم سایش ترکخوردگی برآمدگی یا نشت سیال.

- بررسی نقاطی که شیلنگ در معرض سایش یا تماس با لبههای تیز است.

-

تمیز نگه داشتن سیستم:

- آلودگی سیال میتواند باعث فرسایش داخلی قطعات و آببندها شود و به نشتی داخلی منجر شود. فیلترها را به موقع تعویض کنید.

-

نظارت بر دما و فشار:

- اطمینان حاصل کنید که سیستم در محدوده دمایی و فشاری طراحی شده کار میکند. گرمای بیش از حد میتواند به شیلنگها و آببندها آسیب برساند.

-

تعویض به موقع:

- شیلنگ هیدرولیک و اتصالات هیدرولیک دارای عمر مفید هستند. حتی اگر نشتی قابل مشاهدهای ندارند پس از مدت زمان مشخص یا تعداد ساعت کارکرد معین آنها را تعویض کنید.

نتیجهگیری:

تشخیص نشتی در شیلنگ هیدرولیک و سیستمهای هیدرولیک یک مهارت اساسی برای حفظ عملکرد ایمنی و کارایی ماشینآلات است. با استفاده از روشهای بازرسی چشمی دقیق ابزارهای تخصصی مانند اسپری تشخیص نشتی و رنگ فلورسنت و همچنین نظارت بر عملکرد سیستم برای تشخیص نشتیهای داخلی میتوان آسیبهای بالقوه را قبل از جدی شدن شناسایی و رفع کرد. درک اهمیت اتصالات هیدرولیک در آببندی سیستم و تفاوت آنها با اتصالات پنوماتیک نیز برای انتخاب و نصب صحیح تجهیزات حیاتی است. مهمتر از همه یک برنامه پیشگیرانه نگهداری و بازرسی منظم کلید جلوگیری از نشتیها و تضمین طول عمر و عملکرد بیوقفه سیستمهای هیدرولیک است. با سرمایهگذاری در دانش و ابزارهای صحیح میتوان از هزینههای گزاف تعمیرات خطرات ایمنی و آسیبهای زیستمحیطی ناشی از نشتی جلوگیری کرد.